汽轮机监测的火眼金睛到底是什么?

每一次汽轮机的轰鸣,都凝聚着工业技术的精妙与智慧。但在这庞然大物内部,如何确保每一根轴、每一处轴承的稳定运行?今天,我们就来揭秘汽轮机监测的两大核心技术——

键相与

偏心。它们如同医生的“听诊器”,实时捕捉设备隐患,避免重大故障发生!用毫厘之间的数据变化,预判风险、拦截故障,为机组安全筑起首要防线!

键相:旋转机械的时钟信号

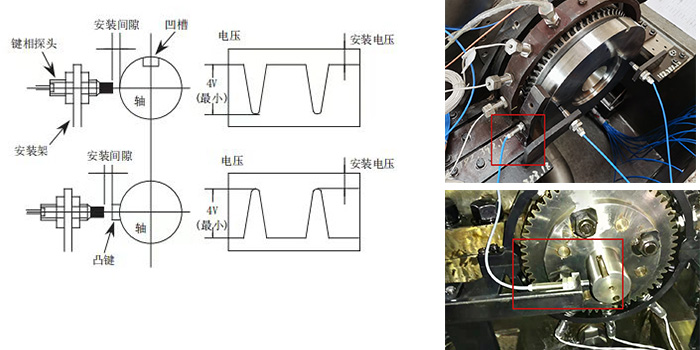

键相测量就是通过在被测轴外圆周上做的凹槽或凸键的键相标记。当这个凹槽或凸键转到探头安装位置时,相当于探头与被测面间距突变传感器会产生一个脉冲信号,轴每转一圈,就会产生一个脉冲信号,产生的时刻表明了轴在每转周期中的位置。通过对脉冲计数,可以测量轴的转速;通过将脉冲与轴振动信号比较,可以确定振动的相位角,用于轴的动平衡分析以及设备的故障分析与诊断等方面。

键相安装注意事项

凹槽或凸键要足够大,以使产生的脉冲信号峰峰值为5V左右,一般若采用ф5、ф8探头,则这一凹槽或凸键宽度应大于7.6mm、深度或高度应大于1.5mm(建议采用2.5mm以上)、长度应大于10.2mm。凹槽或凸键应平行于轴中心线,其长度尽量长,以防当轴产生轴向窜动时,探头还能对着凹槽或凸键。为了避免由于轴相位移引起的探头与被测面之间的间隙变化过大,应将键相探头安装在轴的径向,而不是轴向的位置。应尽可能地将键相探头安装在机组的驱动部分上,这样即使机组的驱动部分与载荷脱离,传感器仍会有键相信号输出。当机组具有不同的转速时,通常需要有多套键相传感器探头对其进行监测,从而可以为机组的各部分提供有效的键相信号。

键相标记可以是凹槽,也可以是凸键。当标记是凹槽时,安装探头要对着轴的完整部分调整初始安装间隙(安装在传感器的线性中点为宜),而不是对着凹槽来调整初始安装间隙。而当标记是凸键时探头一定要对着凸起的顶部表面调整初始安装间隙(安装在传感器的线性中点为宜),不是对着轴的其它完整表面进行调整。否则当轴转动时,可能会造成凸键与探头碰撞,剪断探头。

偏心:轴弯曲的“隐形指标”

偏心是汽轮机转子在制造和安装过程中,由于不可避免原因和人为原因,造成的转子质量中心与几何中心的偏差。理想状态下,转子的几何中心即为转子的质量中心,但由于材料在加工制造的过程中,不可避免的会出现微小的偏差,尽管这种偏差,在汽轮机出厂前,厂家要对转子做动平衡试验,尽量的消除这种偏差 。汽轮机轮机在启动或停机过程中,偏心测量已成为必不可少的测量项目。它能测量到由于受热或重力所引起的轴弯曲的幅度。偏心是在低转速的情况下,对轴弯曲的测量,这种弯曲可由下列情况引起:原有的机械弯曲,临时温升导致的弯曲,在静态下必然有些向下弯曲,有时也叫重力弯曲。转子的偏心位置,也叫做轴的径向位置,它经常用来指示轴承的磨损以及予加的负荷大小。

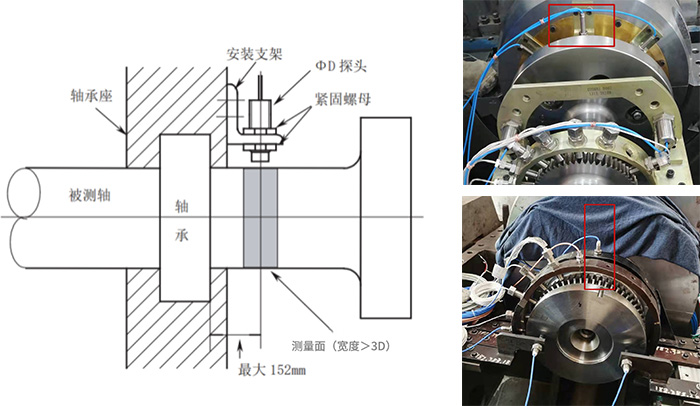

偏心安装注意事项

偏心传感器(电涡流传感器)大都安装在位于汽轮机前轴承箱垂直中心线的顶部,测量的是探头与转子之间的间隙变化。在低速时,转子的弓形值被作为转子的偏心值连续记录下来,在高速时,则被作为振动值。

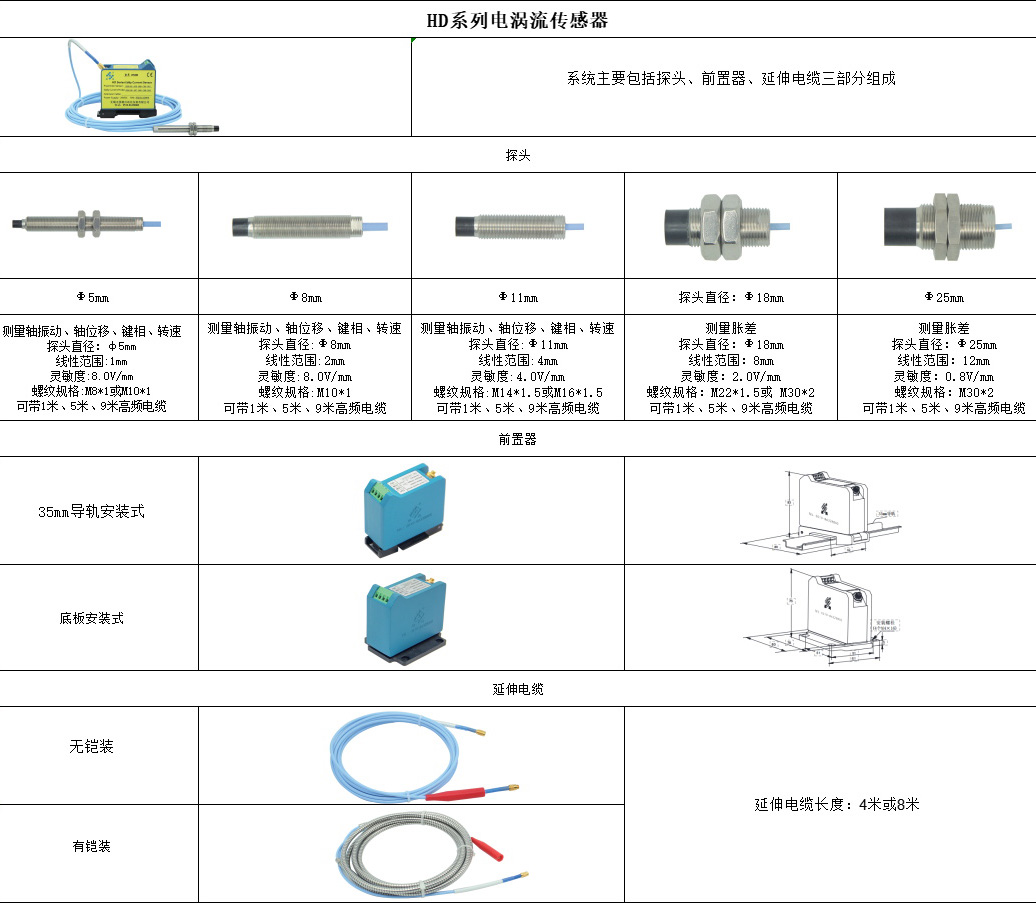

我司的电涡流传感器

电涡流传感器的原理是通过电涡流效应,准确测量被测体(应为金属导体)与探头端面的相对位置,由于长期工作可靠性好、灵敏度高、抗干扰能力强、响应速度快等特性,常被用于对大型旋转机械的轴位移、轴振动、轴转速等参数进行长期实时监测,可以分析出设备的工作状况和故障原因,有效地对设备进行保护及预维修。

驱动设备稳定运行的“双引擎”

键相和偏心的监测不仅能减少设备的振动和磨损,延长关键部件的使用寿命,还能降低因故障停机带来的经济损失。对于现代工业设备而言,它们不仅是保障设备稳定运行的“眼睛”,更是延长设备寿命、提升运行效率的“利器”。

上一篇:厚德仪表顺利通过质量管理体系年度监督审核

下一篇:没有了

返回上一页

English

English

English

English

English

English

联系我们

销售热线:400-028-3886

电话:0510-86328800 86320688

联系我们

销售热线:400-028-3886

电话:0510-86328800 86320688